Ich bin mir noch nicht ganz sicher, ob hinter die Überschrift ein Fragezeichen oder ein Ausrufezeichen gehört. Kann man Styropor (EPS) und andere Wärmedämmstoffe, die aus wertvollen, fossilen Rohstoffen hergestellt werden, durch nachwachsende Rohstoffe ersetzen? Ich denke schon. Doch welche Stoffe könnten das sein? An der Forstwissenschaftlichen Fakultät der Albert-Ludwigs-Universität in Freiburg untersucht man seit Anfang 2012 in Kooperation mit 8 europäischen Industriepartnern und Universitäten Extrakte aus Rindenbarke von Bäumen aus Weichholz (Tannin) als Grundstoff für die Produktion alternativer Dämmstoffe.

Ich bin mir noch nicht ganz sicher, ob hinter die Überschrift ein Fragezeichen oder ein Ausrufezeichen gehört. Kann man Styropor (EPS) und andere Wärmedämmstoffe, die aus wertvollen, fossilen Rohstoffen hergestellt werden, durch nachwachsende Rohstoffe ersetzen? Ich denke schon. Doch welche Stoffe könnten das sein? An der Forstwissenschaftlichen Fakultät der Albert-Ludwigs-Universität in Freiburg untersucht man seit Anfang 2012 in Kooperation mit 8 europäischen Industriepartnern und Universitäten Extrakte aus Rindenbarke von Bäumen aus Weichholz (Tannin) als Grundstoff für die Produktion alternativer Dämmstoffe.

Im Projekt ‚BioFoamBark‚ (oder mit vollem Namen: ‚Bark Valorization into Insulating Foams and Bioenergy‘) geht also um die Gewinnung von wärmedämmenden Hartschäumen aus Tannin, das als Teil der Baumrinde in der holzverarbeitenden Industrie tonnenweise als bisher ungenutztes Restprodukt (= Abfall) anfällt. Mit Prof. Dr. Marie-Pierre Laborie als Koordinator sollen in diesem Projekt bis Ende 2014 aber nicht nur Lösungen für die Erstattung heute üblicher fossiler Rohstoffe als Basis von Wärmedämmstoffen gefunden werden. Es sollen auch Wege erforscht werden, wie man die neuen Dämmstoffe nach ihrer Nutzung beispielsweise als Biosprit weiterverwenden kann. Die technische Entwicklung ist dabei eng verknüpft mit Untersuchungen zum Marktpotential und bezüglich des Umweltschutzes.

Eine prozesstechnische Aufschließung von Rindenbarke ist nicht neu. Sie wird bereits in größerem Stil bei heimischen Hölzer wie Eiche oder Kastanie eingesetzt, um wasserlösliche Tannine für die Gerbung von Leder zu gewinnen. Darüber hinaus werden Extrakte aus Rindenbarke auch in der pharmazeutischen Industrie verwenden.

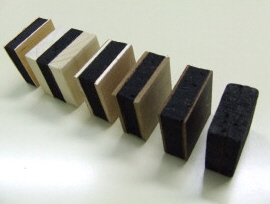

Einige Hartschäume aus Tannin, das im Rahmen anderer Projekte aus der Rinde tropischer Harthölzer hergestellt wurde, lassen dabei allerdings schon einige positive Schlüsse zu. Zum einen zeigen sich die Schäume bei einer Rohdichte von um die 50 kg/m³ gut wärmedämmend sowie akustisch wirksam und zum anderen sind sie – anders als Styropor & Co. – feuerfest. Hinzu kommt, dass sie ähnlich gut abdichten wie Bauschäume aus Polyurethan, nur ohne den Einsatz giftigen Isocyanats. Damit könnten sie unter anderem in Gebäuden oder in Autos als Dämmstoffe eingesetzt werden oder Styropor als Verpackungsmaterial ersetzen. Interessant ist auch die Anwendung des Materials als Filter für Schwermetalle oder als Katalysator. Und last-but-not-least sieht es so aus, als ob sie auch ökonomisch konkurrenzfähig sind.

Das Tannin soll dabei aus der Rinde von Weichhölzern wie Fichte oder Kiefer gewonnen werden, um auf einen heimisch nachwachsenden Rohstoff zurückgreifen zu können. Zusätzlich zum Tannin werden noch weitere Komponenten wie Glycerin, Furfurylalkohol, Diäthylether als Lösungsmittel und Nanozellulose eingesetzt, die als Nebenprodukt aus Bio-Diesel oder in der Papierindustrie zur Verfügung stehen. Der Schaum expandiert durch die exotherme chemische Polymerisation des Furfurylalkohols und dem geringen Siedepunkt des Lösungsmittels von alleine. Durch die Nanozellulose als Füllstoff wird die mechanische Stabilität des Schaums erhöht.

Formaldehyd dient dabei zur Zeit noch als eine Art Klebstoff zwischen dem Tannin und Furfurylalkohol, soll aber durch eine umweltfreundlichere Alternative ersetzt werden. Kandidat hierfür wäre das Aldehyd Furfural. Das würde das Projekt seinem Ziel auch ein wenig näher bringen, nur natürliche Ausgangsstoffe zu verwenden, die im Idealfall als Abfallprodukt der Industrie weiterverwendet werden. Rindenbarke ist ein solcher Stoff, von dem im Jahr ’nur‘ 12 Millionen Kubikmeter zur Wärmeerzeugung verbrannt werden, jedoch alleine durch die Entrindung von Fichte und Kiefer mehr als die dreifache Menge europaweit zur Verfügung steht.

Ins Leben gerufen wurde das Projekt ‚BioFoamBark‘ von Europäischen Union. Gefördert wird es von der Fachagentur Nachwachsende Rohstoffe (FNR) als Fachorgan des Bundesministeriums für Ernährung, Landwirtschaft und Verbraucherschutz (BMELV). Weitere Arbeiten in dieser Richtung laufen zur Zeit an der Fachhochschule Salzburg und an der Université de Lorraine.

Und hier gibt es noch ein kurzes Video zum grundlegenden Herstellungsprozess.

Ich denke, dass man gespannt darauf warten dürfen wird, wenn in knapp 2 Jahren die ersten konkreten technischen und ökonomischen Fakten auf den Tisch gelegt werden. Vielleicht wird hier ja wirklich gerade an einer Alternative für Styropor & Co. gearbeitet?!

Danke für diesen fundierten Artikel! Erdölbasierte Dämmstoffe durch Naturmaterialien zu ersetzen, ist unbedingt wichtig. Das würde auch die Akzeptanz für energetische Sanierungen erhöhen. Viele argumentieren ja mit dem Primärenergiebedarf für Dämmstoffe, und dass dieser die Einsparungen bei der Gebäudeheizung gar nicht aufwiegen könne. Bei Naturstoffen sieht die Bilanz schon besser aus. Wenn sie dann noch als „Abfallprodukte“ anderer Prozesse anfallen und aus heimischen Materialien gemacht werden können, ist das doch ideal.

Ich würde die Herstellungsenergie gar nicht mal als so gewichtiges Ausschlusskriterium ansehen. Hingegen sollte man einmal die verwendeten Rohstoffe genauer unter die Lupe nehmen. Was den herstellenden Arbeitern und den Verarbeiter auf der Baustelle teilweise gesundheitlich zugemutet wird, steht noch auf einem ganz anderen Zettel.

… und die (noch) formaldehydhaltigen Klebemittel in Dämmmaterialien aus Naturstoffen wären für diejenigen, die das Zeug vor Ort verarbeiten müssen, natürlich auch nicht gesundheitsförderlich. – Ein Ausschlusskriterium sollte der Primärenergieaufwand natürlich nicht sein, aber man muss schon aufpassen, was man dafür bekommt – sprich, Feuerfestigkeit und Dämmwirkung.